Processus de moulage par injection de bouchon de parfum en plastique | Fabrication d'ODM OEM de bouteilles de parfum GP

- Partager

- Source

- GP Bottles

- Éditeur

- GP Bottles

- Heure de diffusion

- 2021/11/18

Résumé

Le processus de moulage par injection comprend principalement quatre étapes : remplissage-maintien en pression-refroidissement-démoulage, ces quatre étapes déterminent directement la qualité de moulage du produit.

Processus de moulage par injection de bouchon de parfum en plastique | Fabrication d'ODM OEM de bouteilles de parfum GP

1. Phase de remplissage

Le remplissage est la première étape de tout le processus du cycle d'injection. Le temps commence à partir de la fermeture du moule et du démarrage de l'injection jusqu'à ce que la cavité du moule soit remplie à environ 95 %. En théorie, plus le temps de remplissage est court, plus l'efficacité du moulage est élevée, mais en pratique, le temps de moulage ou la vitesse d'injection est limité par de nombreuses conditions.

Remplissage à grande vitesse : le taux de cisaillement est élevé lors du remplissage à grande vitesse et la viscosité du plastique diminue en raison de l'effet de l'amincissement par cisaillement, ce qui réduit la résistance globale à l'écoulement ; l'effet d'échauffement visqueux local va également amincir l'épaisseur de la couche solidifiée. Par conséquent, dans l'étape de contrôle du débit, le comportement de remplissage dépend souvent du volume à remplir. C'est-à-dire que dans l'étape de contrôle du débit, en raison du remplissage à grande vitesse, l'effet d'amincissement par cisaillement de la masse fondue est souvent important et l'effet de refroidissement de la paroi mince n'est pas évident, de sorte que l'effet de la vitesse prévaut. je

Remplissage à basse vitesse : lorsque le remplissage à basse vitesse est contrôlé par conduction thermique, le taux de cisaillement est plus faible, la viscosité locale est plus élevée et la résistance à l'écoulement est plus grande. En raison du taux de remplissage plus lent et de l'écoulement plus lent du plastique chaud, l'effet de conduction thermique est plus évident et la chaleur est rapidement évacuée par la paroi froide du moule. Couplée à une plus petite quantité de chauffage visqueux, l'épaisseur de la couche durcie est plus épaisse, ce qui augmente encore la résistance à l'écoulement au niveau de la partie la plus mince de la paroi. je

D'une manière générale, la résistance de la ligne de soudure réalisée dans la zone à haute température est meilleure, car les chaînes polymères sont plus mobiles et peuvent se pénétrer dans des conditions de haute température. De plus, la température des deux masses fondues dans la zone à haute température est plus proche. Les propriétés thermiques sont presque les mêmes, ce qui augmente la résistance de la zone de soudage ; au contraire, dans la zone à basse température, la force de soudage est médiocre.

Deuxièmement, l'étape de maintien de la pression

La fonction de l'étage de pression de maintien est d'appliquer une pression continue, de compacter la masse fondue et d'augmenter la densité (densification) du plastique pour compenser le comportement de retrait du plastique. Pendant le processus de maintien de la pression, la contre-pression est relativement élevée car la cavité du moule a été remplie de plastique. Dans le processus de maintien de la pression et du compactage, la vis de la machine de moulage par injection ne peut avancer que lentement et la vitesse d'écoulement du plastique est relativement lente. Le débit à ce moment est appelé débit de maintien de la pression. Dans l'étape de maintien de la pression, le plastique est refroidi et solidifié plus rapidement par la paroi du moule, et la viscosité à l'état fondu augmente rapidement, de sorte que la résistance dans la cavité du moule est très grande. Au stade ultérieur du maintien de la pression, la densité du matériau continue d'augmenter et les pièces en plastique se forment progressivement. L'étape de maintien de la pression doit se poursuivre jusqu'à ce que la porte soit durcie et scellée. A ce moment, la pression de cavité dans l'étage de maintien de pression atteint la valeur la plus élevée.

Dans l'étape de maintien de la pression, le plastique présente une compressibilité partielle en raison de la pression relativement élevée. Dans la zone de pression plus élevée, le plastique est plus dense et la densité est plus élevée ; dans la zone de pression inférieure, le plastique est plus lâche et la densité est plus faible, de sorte que la distribution de la densité change avec la position et le temps. Dans le processus de maintien de la pression, le débit de plastique est extrêmement faible et le débit ne joue plus un rôle de premier plan. La pression est le principal facteur qui affecte le processus de maintien de la pression.

Trois phases de refroidissement

Dans le moule de moulage par injection, la conception du système de refroidissement est très importante. Ceci est dû au fait que le produit en plastique moulé ne peut être refroidi et solidifié qu'à une certaine rigidité, et ensuite le produit en plastique peut être empêché d'être déformé en raison d'une force externe après avoir été démoulé. Étant donné que le temps de refroidissement représente environ 70 % à 80 % de l'ensemble du cycle de moulage, un système de refroidissement bien conçu peut considérablement raccourcir le temps de moulage, améliorer la productivité du moulage par injection et réduire les coûts. Un système de refroidissement mal conçu allongera le temps de moulage et augmentera les coûts ; un refroidissement inégal entraînera en outre un gauchissement et une déformation des produits en plastique.

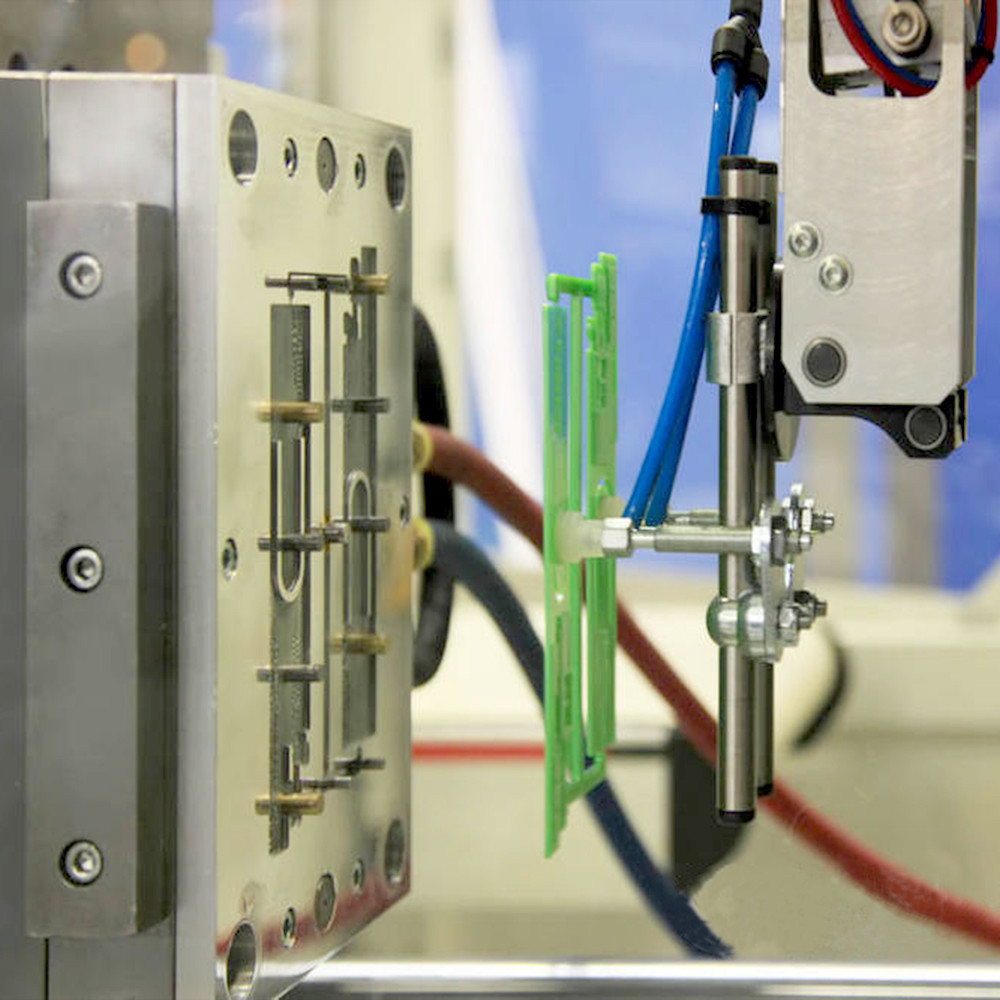

Quatrième étape de démoulage

Le démoulage est le dernier maillon d'un cycle de moulage par injection. Bien que le produit ait été formé à froid, le démoulage a toujours un impact très important sur la qualité du produit. Une méthode de démoulage incorrecte peut entraîner une force inégale sur le produit lors du démoulage et une déformation du produit lors de l'éjection. Il existe deux manières principales de démouler : le démoulage des tiges d'éjection et le démoulage des planches de démoulage. Lors de la conception du moule, choisissez la méthode de démoulage appropriée en fonction des caractéristiques structurelles du produit pour garantir la qualité du produit.